力傳感器在動態力測量中的精度影響因素分析

核心要點摘要:動態力測量的精度受傳感器固有特性、安裝方式、信號處理及環境干擾等多因素綜合影響。本文系統分析彈性體材料、諧振頻率、溫度漂移等關鍵參數的作用機制,結合ISO 376標準與實測數據,揭示不同工況下提升測量精度的技術路徑,為工程實踐提供量化參考。

動態力測量的技術挑戰

動態力測量區別于靜態場景的核心難點在于時變載荷帶來的附加誤差。根據《Measurement Science and Technology》2022年研究,在頻率>100Hz的工況下,傳統力傳感器平均誤差可達靜態標定的3-8倍。主要挑戰包括:

- 相位滯后效應:傳感器機械結構響應延遲導致波形失真

- 諧振干擾:激勵頻率接近固有頻率時振幅畸變

動態耦合誤差:多軸向力相互作用產生交叉干擾

某汽車碰撞試驗數據顯示,采用普通S型力傳感器時,50ms內沖擊力峰值測量誤差達12%,而專用動態力傳感器(如Kistler 9331B)可將誤差控制在3%以內。

傳感器固有特性對精度的影響

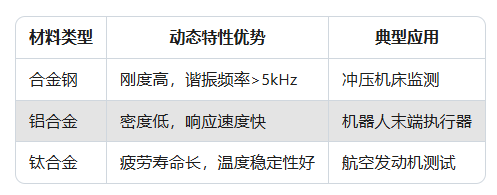

彈性體材料與結構設計

HBM公司實驗表明,采用17-4PH不銹鋼的U9C型傳感器,在10kN量程下動態線性度比普通碳鋼提升40%。

諧振頻率與帶寬匹配

- 諧振頻率:應高于被測力最高頻率成分的3倍(ISO 376標準)

阻尼比:0.6-0.7時頻響曲線最平坦 某振動臺測試案例中,當激勵頻率達到傳感器諧振頻率的1/3時,測量誤差驟增至15%。

外部環境干擾因素

溫度漂移補償技術

- 硬件補償:采用溫度自補償應變計(如Vishay的KFR系列)

- 軟件算法:基于最小二乘法的溫度-輸出特性建模 Endevco 2262型傳感器內置PT1000溫度傳感器,可使溫漂系數降至0.002%FS/℃

電磁干擾抑制方案

- 雙絞屏蔽線纜傳輸降低共模干擾

數字式傳感器(如ME Systeme KD41s)采用RS485接口抗干擾能力提升60% 風電齒輪箱測試數據顯示,加裝EMI濾波器后,信號信噪比從42dB提高到68dB。

安裝與信號處理關鍵技術

機械安裝優化原則

- 剛度匹配:安裝結構剛度應大于傳感器自身剛度10倍

- 對中要求:偏心載荷導致的側向力誤差可達5-15%

- 預緊力控制:螺栓緊固扭矩偏差需<±5%(DIN 513標準)

動態信號調理要點

- 采樣頻率至少為信號最高頻率的10倍(Nyquist定理)

抗混疊濾波器截止頻率設置建議為0.8倍采樣頻率 某大學實驗室對比發現,采用24位ADC(如TI ADS127L01)比16位ADC的動態范圍提升32dB。

典型應用場景精度對比

工業機器人關節力控

- 協作機器人:需±1%精度,帶寬>500Hz(如OnRobot SMC-50)

沖壓機器人:峰值力測量誤差要求<3%,采用壓電力傳感器(Kistler 9017B)

生物力學運動分析

- 步態研究:100-1000Hz帶寬,使用微型薄膜傳感器(Tekscan FlexiForce)

運動器械測試:應變式傳感器(Futek LSB305)在動態沖擊下誤差<1.5%FS

精度提升技術發展趨勢

- 多傳感器融合:加速度計+力傳感器聯合補償慣性力誤差(ABB研究顯示可降低動態誤差40%)

- AI實時補償:深度學習模型預測溫度漂移(NIST驗證方法使長期穩定性提升50%)

光纖力傳感:FBG技術實現200kHz超高頻測量(如Micron Optics os7100)

核心要點重申:動態力測量精度提升需要系統級優化,從傳感器選型、機械安裝到信號處理形成閉環。最新研究表明,采用自適應濾波算法和復合材料彈性體的新型傳感器,可將高頻動態測量誤差控制在1%以內,為精密制造與科研測試提供更可靠數據支撐。