力傳感器在材料力學性能測試中的使用技巧

在材料力學性能測試中,力傳感器是連接物理世界與數據世界的核心橋梁。然而,測試過程中常見的“數據漂移”“響應滯后”“環境干擾”等問題,讓工程師們陷入“測不準-調參數-再測不準”的循環困境。本文將深度解析力傳感器在材料測試中的三大核心痛點,并提供系統性解決方案。

一、測試誤差的三大根源:從原理到現象的深度拆解

1. 機械安裝偏差:力的傳遞路徑失真

當傳感器安裝軸線與試樣受力方向存在夾角時,會產生橫向分力干擾。例如,在金屬拉伸試驗中,若夾具未完全對齊,傳感器可能同時承受拉力與彎矩,導致輸出信號夾雜剪切應力分量,使彈性體產生非線性形變。

2. 環境溫濕度耦合效應:材料特性突變

溫度每升高10℃,金屬應變片的電阻溫度系數(TCR)可使輸出信號偏移0.3%-0.5%。在高溫合金測試場景中,若未采用溫度補償電路,傳感器在200℃環境下可能產生5%以上的測量誤差。濕度超過85%RH時,封裝材料吸濕膨脹會導致應變片與彈性體脫膠,引發信號衰減。

3. 動態響應滯后:高速測試中的信號失真

在沖擊試驗中,當加載速率超過103N/s時,傳統應變片式傳感器的機械慣性會導致形變響應滯后于實際載荷變化。例如,在碳纖維復合材料的高速拉伸測試中,這種滯后可能使斷裂強度數據偏低15%-20%。

二、精準測試的四大技術突破:從硬件到算法的全鏈路優化

1. 機械結構創新:三維力解耦設計

采用雙剪切梁結構的傳感器,通過內置的柔性鉸鏈實現拉力與彎矩的物理隔離。在混凝土試件劈裂試驗中,這種設計可將橫向干擾力對主信號的影響降低至0.5%以下。同時,激光對中裝置可確保傳感器軸線與試樣中心線偏差小于0.1mm。

2. 環境適應性增強:多參數補償技術

通過在惠斯通電橋中集成鉑電阻溫度傳感器,構建數字補償模型。在鋁合金高溫蠕變試驗中,該技術可將溫度引起的輸出誤差從3.2%壓縮至0.15%。對于濕度干擾,采用納米疏水涂層處理傳感器外殼,使水汽滲透率降低90%。

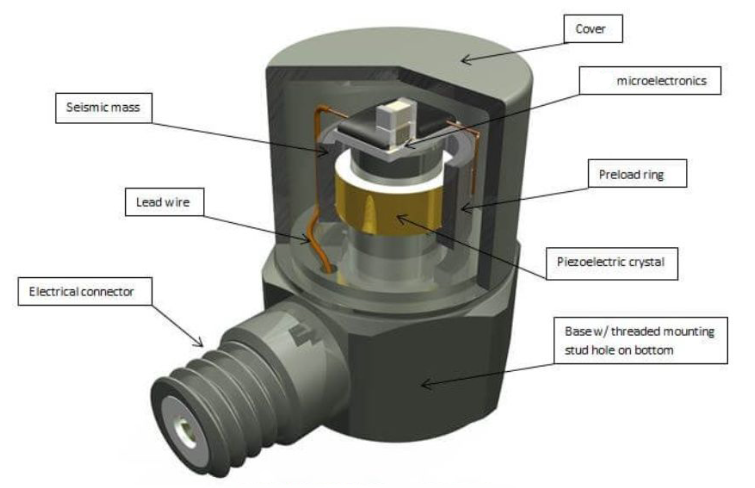

3. 動態性能提升:壓電-應變復合傳感

在沖擊試驗場景中,將壓電陶瓷與金屬應變片并聯使用。壓電元件負責捕捉瞬態峰值(響應時間<1μs),應變片提供穩態力值,通過卡爾曼濾波算法融合兩種信號。在航空鈦合金的動態斷裂韌性測試中,該方案使數據重復性從±8%提升至±1.5%。

4. 智能校準系統:自學習補償算法

基于神經網絡的校準模型可自動識別傳感器非線性特性。通過輸入不同溫度、濕度、加載速率下的標準力值數據,模型可生成動態補償系數。在橡膠材料超彈性測試中,該算法使遲滯誤差從12%降至2.3%。

三、典型應用場景的解決方案:從實驗室到產線的實踐指南

1. 金屬材料拉伸試驗

關鍵參數:量程選擇需覆蓋材料屈服強度的3倍,精度等級優于0.5級

安裝要點:采用液壓夾具減少試樣打滑,傳感器與試樣同軸度誤差<0.5°

數據驗證:通過引伸計與傳感器數據交叉比對,確保彈性模量測量一致性

2. 復合材料剪切測試

傳感器選型:優先選擇輪輻式結構,其抗偏載能力比S型傳感器提升40%

環境控制:測試艙內濕度波動范圍控制在±3%RH以內

信號處理:采用小波變換去除高頻噪聲,保留基頻振動信號

3. 軟材料蠕變試驗

加載方式:使用砝碼重力加載系統,避免液壓源壓力波動干擾

數據采集:采樣頻率設置為10Hz,兼顧細節捕捉與數據存儲效率

補償策略:建立時間-應變-溫度三維補償模型,修正長期測試中的信號漂移

常見問題解答

Q1:傳感器輸出信號波動大,如何排查?

A:首先檢查供電電壓穩定性,其次用示波器觀察信號基線噪聲,若存在50Hz工頻干擾需加強屏蔽,最后驗證傳感器與數據采集卡的阻抗匹配。

Q2:高溫測試時數據異常偏低,可能原因是什么?

A:可能是溫度補償電路失效,或彈性體材料在高溫下發生蠕變,需檢查熱電偶位置及傳感器額定工作溫度范圍。

Q3:動態測試中如何選擇采樣頻率?

A:根據奈奎斯特定理,采樣頻率應至少為信號最高頻率成分的2倍。對于金屬斷裂試驗,建議設置10kHz以上采樣率。

Q4:傳感器過載后如何恢復?

A:立即停止加載,檢查彈性體是否產生永久變形。若未超量程30%,可重新校準后使用;若已超限,需更換傳感器并分析過載原因。

Q5:如何延長傳感器使用壽命?

A:避免頻繁超量程使用,定期清潔傳感器表面,存儲時保持環境干燥,運輸過程中使用防震包裝。

本文總結

力傳感器在材料力學測試中的精準應用,需要從機械設計、環境控制、信號處理、智能算法四個維度構建技術體系。通過三維力解耦結構、多參數補償技術、壓電-應變復合傳感等創新方案,可系統性解決測試誤差問題。在實際應用中,需根據材料特性選擇適配的傳感器類型,并嚴格遵循安裝規范與校準流程,最終實現從“測不準”到“精準控”的技術跨越。